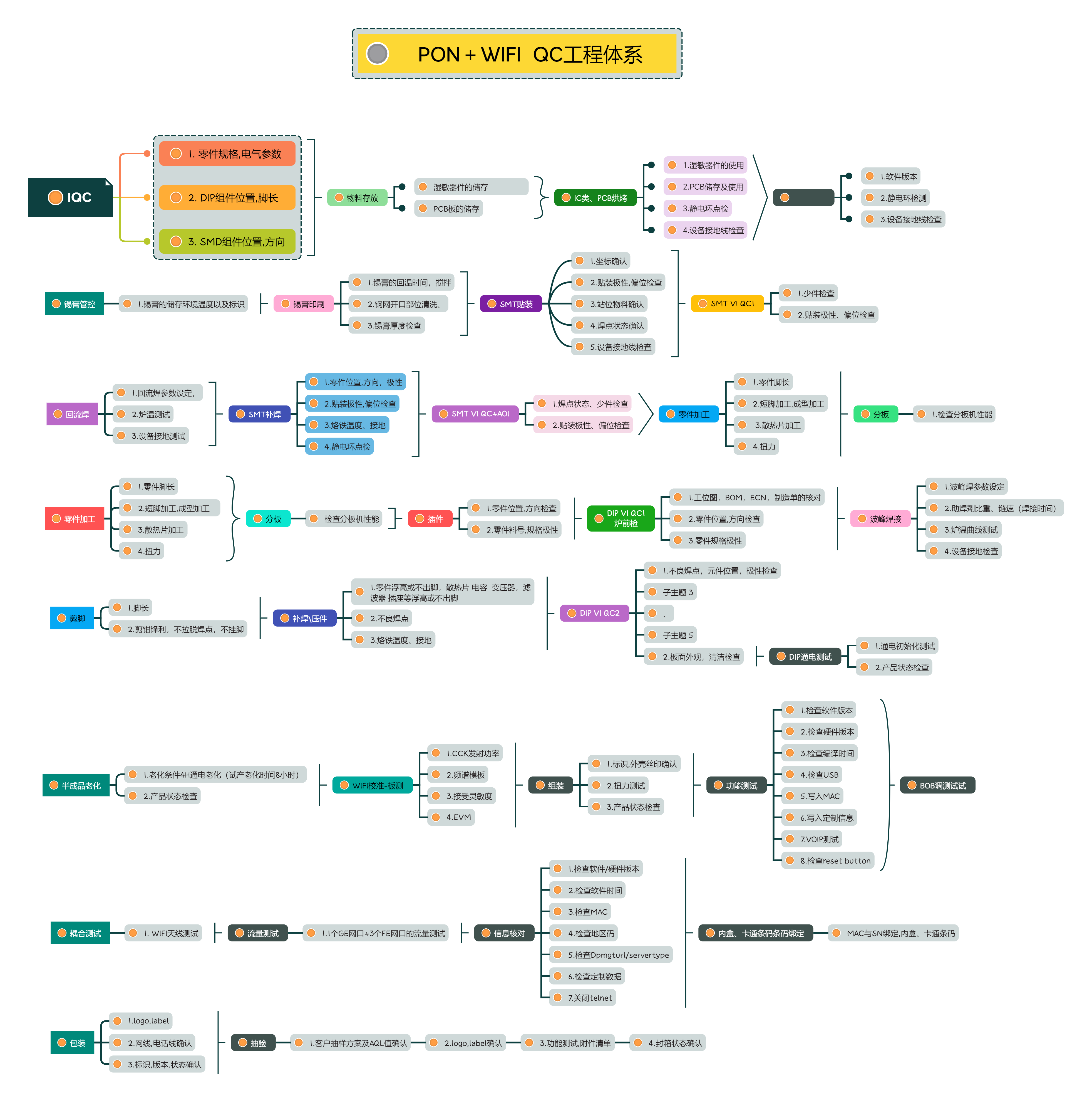

This engineering system covers key quality control points and control projects throughout the entire production process, from component procurement to final product shipment. It helps ensure product stability and compliance with customer requirements. Each stage is equipped with dedicated quality control measures and inspection procedures, aiming to minimize quality issues during production and ensure high product qualification rate and customer satisfaction!

1. Part specifications and electrical parameters confirmation.

2. DIP component positioning and pin length inspection.

3. SMD component positioning and orientation inspection.

4. Solder paste control, including storage temperature and labeling, as well as solder paste printing.

5. Control of moisture-sensitive devices to prevent damage from moisture exposure.

6. Software version verification.

7. PCB storage and usage control, as well as baking of ICs and PCBs.

8. Electrostatic discharge (ESD) environment check and equipment grounding inspection.

9. Coordinate confirmation to ensure accurate component placement.

10. Solder paste reflow time and agitation control.

11. Component verification to ensure all required parts are present.

12. Polarization and offset inspection during component placement.

13. Reflow soldering parameter setting and furnace temperature testing.

14. SMT rework, ensuring correct component positioning, orientation, and polarization.

15. SMT VI QC+AOI, combining quality control and automated optical inspection.

16. Component processing, including pin length control, processing, and panelization.

17. Inspection of the panel machine performance to ensure it meets requirements.

18. Plugin inspection, including position, direction, and specification polarization.

19. DIP VI QC1, pre-furnace inspection, verifying workstation diagrams, component positions, and specification polarization.

20. Manufacturing order cross-check, verifying parameter settings, etc.

21. Lead cutting inspection, ensuring high-quality lead cutting without detaching solder points or damaging pins.

22. DIP VI QC2, initial power-on test, and product status check.

23. Semi-finished product aging test, conducting semi-finished product aging.

24. WIFI calibration-board testing, performing WIFI calibration tests on the board.

25. Functional testing, conducting functional tests on the product.

26. Coupling test, performing coupling tests.

27. Packaging, completing the packaging process of the product.

28. Sampling inspection, conducting product sampling inspection.